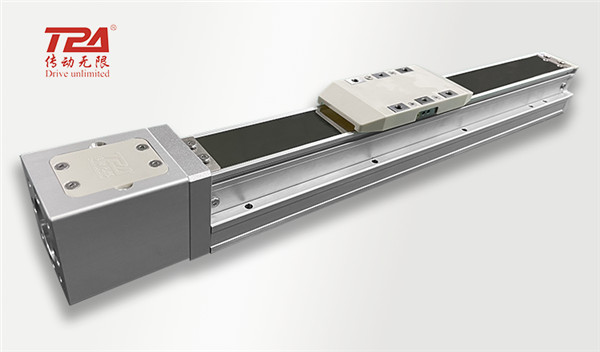

Siłownik liniowy ze śrubą kulową składa się głównie ze śruby kulowej, prowadnicy liniowej, profilu ze stopu aluminium, podstawy nośnej śruby kulowej, sprzęgła, silnika, czujnika granicznego itp.

Śruba kulowa: Śruba kulowa idealnie nadaje się do przekształcania ruchu obrotowego w ruch liniowy lub ruchu liniowego w ruch obrotowy. Śruba kulowa składa się ze śruby, nakrętki i kulki. Jej funkcją jest zamiana ruchu obrotowego na ruch liniowy, co stanowi dalsze rozwinięcie i rozwinięcie śruby kulowej. Ze względu na mały opór tarcia śruba kulowa jest szeroko stosowana w różnych urządzeniach przemysłowych i instrumentach precyzyjnych. Wysoką precyzję ruchu liniowego można osiągnąć pod dużym obciążeniem. Jednakże śruba kulowa nie ma właściwości samoblokujących śruby trapezowej, co wymaga uwagi w procesie użytkowania.

Przewodnik liniowy: prowadnica liniowa, znana również jako prowadnica, prowadnica liniowa, prowadnica liniowa, do liniowych ruchów posuwisto-zwrotnych, ma wyższą nośność niż łożyska liniowe, chociaż może wytrzymać określony moment obrotowy, w przypadku dużego obciążenia może osiągnąć wysoką precyzję liniową ruch, oprócz niektórych okazji o niższej precyzji, można również zastąpić łożyskami liniowymi skrzynkowymi, ale należy zauważyć, że pod względem momentu obrotowego i nośności w kategoriach gorszej niż prowadnica liniowa.

Profil ze stopu aluminium modułu: modułowy profil stołu przesuwnego ze stopu aluminium piękny wygląd, rozsądna konstrukcja, dobra sztywność, niezawodne działanie, niskie koszty produkcji są często stosowane w urządzeniach automatyki przemysłowej, poprzez montaż wykończeniowy w sztywność modułu, odkształcenie termiczne jest małe, stabilność zasilania jest wysoka, zapewniając w ten sposób wysoka precyzja i wysoka stabilność pracy w urządzeniach automatyki.

Gniazdo wspornika śruby kulowej: gniazdo podporowe śruby kulowej to gniazdo podporowe łożyska wspierające połączenie pomiędzy śrubą a silnikiem, gniazdo podporowe jest ogólnie podzielone na: stronę stałą i zespół nośny, strona stała zespołu nośnego jest wyposażona w kątownik z regulacją ciśnienia łożyska kulkowe kontaktowe. W szczególności w wersji ultrakompaktowej zastosowano ultrakompaktowe łożysko kulkowe skośne o kącie działania 45° opracowane dla ultrakompaktowych śrub kulowych, aby uzyskać stabilną wydajność obrotową przy dużej sztywności i wysokiej precyzji. W zespole nośnym po stronie nośnej zastosowano łożyska kulkowe zwykłe. Wewnętrzne łożysko zespołu nośnego wypełnione jest odpowiednią ilością smaru na bazie mydła litowego i uszczelnione specjalną uszczelką, co umożliwia bezpośredni montaż i długotrwałe użytkowanie. Dobiera się optymalne łożysko, biorąc pod uwagę równowagę sztywności ze śrubą kulową i stosuje się łożysko kulkowe skośne o dużej sztywności i niskim momencie obrotowym (kąt działania 30°, dowolna kombinacja). Ponadto ultrakompaktowy zespół nośny jest wyposażony w ultrakompaktowe łożysko kulkowe skośne opracowane dla ultrakompaktowych śrub kulowych. Łożysko tego typu ma kąt działania 45°, małą średnicę kulki i dużą liczbę kulek i jest bardzo małym łożyskiem kulkowym skośnym o dużej sztywności i wysokiej precyzji, które pozwala uzyskać stabilną pracę obrotową. Kształt jednostki nośnej jest dostępny w wersji kątowej i okrągłej, które można wybrać w zależności od zastosowania. Mały i łatwy w montażu moduł nośny został zaprojektowany z myślą o niewielkich rozmiarach, które uwzględniają przestrzeń wokół instalacji. Jednocześnie wstępnie dociskane łożyska można zamontować bezpośrednio po dostawie, skracając czas montażu i poprawiając dokładność montażu. Oczywiście, jeśli konieczne jest zaoszczędzenie na kosztach projektu, można również wykonać własne, niestandardowe części obudowy łożyska, w przypadku outsourcingu połączenia łożysk w jednostkę wsporczą, zastosowanie wsadowe jest bardzo korzystne pod względem kosztów.

Sprzęganie: Sprzęgło służy do łączenia ze sobą dwóch wałów w celu przeniesienia ruchu i momentu obrotowego. Maszyna przestaje działać, aby połączyć lub rozdzielić urządzenie. Często nie można zagwarantować ścisłego ustawienia dwóch wałów połączonych sprzęgłem ze względu na błędy produkcyjne i montażowe, odkształcenia po łożyskowaniu oraz wpływ zmian temperatury itp., ale występuje pewien stopień względnego przemieszczenia. Wymaga to, aby przy projektowaniu sprzęgła uwzględnić szereg różnych parametrów konstrukcji, tak aby jego działanie mogło dostosować się do pewnego zakresu przemieszczenia względnego. Sprzęgło powszechnie stosowane w niestandardowych urządzeniach liniowych jest sprzęgłem elastycznym, a popularnymi typami są sprzęgło rowkowe, sprzęgło poprzeczne, sprzęgło śliwkowe, sprzęgło membranowe.

Jak wybrać sprzęgło do siłownika liniowego:

Typowe złącza do automatyzacji niestandardowej.

Gdy wymagany jest zerowy luz, wybierz typ membrany lub typ rowka.

Gdy wymagane jest przenoszenie wysokiego momentu obrotowego, wybierz typ membrany, kształt krzyżowy, kształt dzielony.

Serwosilniki są najczęściej wyposażone w typ membranowy, silniki krokowe są najczęściej wybierane jako typu rowkowego.

W kształcie krzyża, powszechnie stosowanym w cylindrze lub silniku uzwojenia, precyzja jest nieco gorsza (nie są to wysokie wymagania).

Czujnik krańcowy

Czujnik krańcowy w siłowniku liniowym będzie zazwyczaj korzystał z przełącznika fotoelektrycznego typu szczelinowego, przełącznik fotoelektryczny typu szczelinowego jest w rzeczywistości rodzajem przełącznika fotoelektrycznego, zwanego także przełącznikiem fotoelektrycznym typu U, jest produktem fotoelektrycznym indukującym podczerwień, wykorzystującym rurę nadajnika podczerwieni i podczerwień kombinacja rur odbiornika, a szerokość szczeliny ma na celu określenie siły modelu odbioru indukcyjnego i odległości odebranego sygnału do światła jako ośrodka, za pomocą światła podczerwonego pomiędzy korpusem świetlistym a korpusem odbierającym światło. Światło jest wykorzystywane jako medium, a światło podczerwone pomiędzy emiterem a odbiornikiem jest odbierane i przekształcane w celu wykrycia położenia obiektu. Szczelinowy przełącznik fotoelektryczny w tym samym przełączniku zbliżeniowym jest bezdotykowy, mniej ograniczony przez korpus wykrywający, a duża odległość wykrywania, dokładność wykrywania na duże odległości (dziesiątki metrów) może wykrywać małe obiekty w bardzo szerokim zakresie zastosowań.

2. Zalety i wady siłownika śrubowego kulowego

Im mniejszy skok siłownika liniowego, tym większy maksymalny nacisk serwomotoru, generalnie im mniejszy skok siłownika liniowego, tym większy ciąg. Zwykle stosowane w przemyśle o większej sile i obciążeniu, np. serwo do zasilania ciągu znamionowego 100 W, 0,32 N przez śrubę kulową o średnicy 5 mm, może wytworzyć ciąg około 320 N.

Ogólne zastosowanie osi Z to zazwyczaj siłownik liniowy ze śrubą kulową, siłownik liniowy ze śrubą kulową. Kolejnym aspektem zaletą jest jego wysoka dokładność w porównaniu z innymi metodami transmisji, ogólna dokładność powtarzania pozycjonowania siłownika liniowego ± 0,005 a ± 0,02 mm, zgodnie z rzeczywistą wymagania produkcji klienta, ze względu na otrzymany siłownik liniowy ze śrubą kulową, śruba kulowa ma smukłą proporcję ograniczeń, ogólny skok siłownika liniowego ze śrubą kulową nie może być zbyt długi, maksymalna wartość to 1/50 średnicy/długości całkowitej, kontroli w tym zakresie, poza długością obudowy należy umiarkowanie zmniejszyć prędkość jazdy. Więcej niż wąskie przełożenie długości siłownika poprzez szybki obrót serwomotoru, rezonans żarnika spowoduje ugięcie wibracji spowodowane dużym hałasem i niebezpieczeństwem, zespół śruby kulowej jest podparty na obu końcach, włókno jest zbyt długie powodują jedynie łatwe poluzowanie sprzęgła, dokładność siłownika i spadek żywotności. Weźmy na przykład Tajwan na srebrnym siłowniku KK, rezonans może wystąpić, gdy efektywny skok przekroczy 800 mm, a maksymalną prędkość należy zmniejszyć o 15%, gdy skok zwiększy się o 100 mm każdy.

3. Zastosowanie siłownika śrubowego tocznego

Mechanizm siłownika liniowego z silnikiem dziesięciocylindrowym charakteryzuje się płynnym działaniem, dobrą precyzją i wydajnością sterowania (może zatrzymać się precyzyjnie w dowolnym położeniu w obrębie skoku), a prędkość jazdy zależy od prędkości silnika i skoku śruby oraz konstrukcji siłownika, co jest bardziej nadaje się do małych i średnich skoków, a także jest formą mechanizmu używaną przez wiele robotów liniowych. W branży automatyki sprzęt jest szeroko stosowany w półprzewodnikach, LCD, PCB, sprzęcie medycznym, laserowym, elektronice 3C, nowej energii, motoryzacyjnym i innych typach sprzętu automatyki.

4. Objaśnienie parametrów związanych z siłownikiem śrubowym

Powtórz dokładność pozycjonowania: Odnosi się do stopnia spójności ciągłych wyników uzyskanych poprzez przyłożenie tego samego wyjścia do tego samego siłownika i kilkukrotne wykonanie powtarzanego pozycjonowania. Na dokładność powtarzalnego pozycjonowania wpływają właściwości serwomechanizmu, luz i sztywność układu podawania oraz charakterystyka tarcia. Ogólnie rzecz biorąc, dokładność powtarzalnego pozycjonowania jest błędem przypadkowym o rozkładzie normalnym, który wpływa na spójność wielokrotnych ruchów siłownika i jest bardzo ważnym wskaźnikiem wydajności.

Prowadnica ze śrubą kulową: Odnosi się do skoku gwintu śruby w zestawie matrycy śrubowej, a także reprezentuje odległość liniową (zwykle w mm: mm), o jaką nakrętka przesuwa się na gwincie przy każdym obrocie śruby.

Maksymalna prędkość: odnosi się do maksymalnej prędkości liniowej, jaką może osiągnąć siłownik przy różnych długościach prowadnic

Maksymalna waga transportowa: maksymalny ciężar, jaki może obciążyć ruchoma część siłownika; różne metody montażu będą powodowały różne siły

Znamionowy ciąg: Nominalny nacisk, jaki można osiągnąć, gdy siłownik jest używany jako mechanizm ciągu.

Skok standardowy, interwał: Zaletą zakupu modułowego jest to, że wybór jest szybki i dostępny w magazynie. Wadą jest to, że skok jest ustandaryzowany. Chociaż możliwe jest zamówienie u producenta wymiarów specjalnych, normę podaje producent, zatem skok standardowy odnosi się do standardowego modelu producenta, a odstęp jest różnicą pomiędzy różnymi skokami standardowymi, zwykle od skoku maksymalnego do maksymalnego wartość, w dół szeregu równych różnic. Na przykład, jeśli skok standardowy wynosi 100-1050 mm, a odstęp wynosi 50 mm, wówczas skok standardowy modelu podstawowego wynosi 100/150/200/250/300/350...1000/1050 mm.

5. Proces doboru siłownika liniowego

Określ typ siłownika zgodnie z warunkami pracy aplikacji projektowej: cylinder, śruba, pasek rozrządu, zębatka, siłownik silnika liniowego itp.

Oblicz i potwierdź dokładność powtarzalnego pozycjonowania siłownika: porównaj wymaganą dokładność powtarzalnego pozycjonowania z dokładnością powtarzalnego pozycjonowania siłownika i wybierz siłownik o odpowiedniej dokładności.

Obliczyć maksymalną prędkość liniową siłownika i określić zakres prowadnicy: Oblicz prędkość obrotową w przewidywanych warunkach zastosowania, wybierz odpowiedni siłownik na podstawie maksymalnej prędkości siłownika, a następnie określ wielkość zakresu prowadnicy siłownika.

Określ sposób montażu i maksymalny ciężar ładunku: Oblicz masę obciążenia i moment obrotowy zgodnie z metodą montażu.

Oblicz skok żądany i skok standardowy siłownika: Dopasuj standardowy skok siłownika do rzeczywistego szacowanego skoku.

Potwierdź siłownik podając typ silnika i akcesoria: czy silnik jest hamowany, rodzaj enkodera i marka silnika.

Charakterystyka i zastosowanie siłownika KK

6. Definicja modułu KK

Moduł KK to wysokiej klasy produkt aplikacyjny oparty na module liniowym ze śrubą kulową, znanym również jako robot jednoosiowy, który jest napędzaną silnikiem platformą ruchomą, składającą się ze śruby kulowej i prowadnicy liniowej w kształcie litery U, której przesuwne siedzisko jest zarówno nakrętka napędowa śruby kulowej i suwak prowadzący tensometru liniowego, a młotek wykonany jest ze szlifowanej śruby kulowej, aby osiągnąć wysoką precyzję.

7. Funkcje modułu KK

Wielofunkcyjna konstrukcja: Integracja śruby kulowej do napędu i prowadnicy U do prowadnicy zapewnia precyzyjny ruch liniowy. Można go również używać z akcesoriami wielofunkcyjnymi. Bardzo wygodne jest wprowadzenie wielofunkcyjnego projektu aplikacji, a także może spełnić zapotrzebowanie na przekładnię o wysokiej precyzji.

Mały rozmiar i niewielka waga: U-tor może być używany jako tor prowadzący, a także jako konstrukcja platformy, aby znacznie zmniejszyć objętość instalacji, a metoda elementów skończonych służy do projektowania zoptymalizowanej konstrukcji w celu uzyskania najlepszego stosunku sztywności i masy. Siła momentu obrotowego i niska bezwładność płynnego ruchu pozycjonującego mogą zmniejszyć zużycie energii.

Wysoka precyzja i wysoka sztywność: Analiza odkształcenia położenia styku stalowej kulki pod wpływem obciążenia w każdym kierunku pokazuje, że ten precyzyjny moduł liniowy charakteryzuje się dużą precyzją i dużą sztywnością. Zoptymalizowany projekt konstrukcji metodą elementów skończonych, aby uzyskać najlepszy stosunek sztywności i masy.

Łatwy do przetestowania i wyposażony: łatwe testowanie funkcji dokładności pozycjonowania, powtarzalności pozycjonowania, równoległości ruchu i momentu rozruchowego.

Łatwy w montażu i utrzymaniu: Montaż można przeprowadzić bez potrzeby korzystania z profesjonalnego, wykwalifikowanego personelu. Dobra pyłoszczelność i smarowanie, łatwa konserwacja i ponowne użycie po złomowaniu maszyny.

Dywersyfikacja produktów, może odpowiadać potrzebie wyboru:

Tryb jazdy: można podzielić na śrubę kulową i pasek synchroniczny

Moc silnika: opcjonalny silnik serwo lub silnik krokowy

Podłączenie silnika: bezpośredni, dolny, wewnętrzny, lewy, prawy, w zależności od wykorzystania przestrzeni

Skuteczny udar: 100-2000 mm (w zależności od ograniczenia prędkości ślimaka)

Możliwość dostosowania do potrzeb klienta: pojedynczy element lub kombinacja specjalnego projektu i wykonania, pojedyncza oś może być łączona w celu zastosowania wieloosiowego

8. Zalety modułu KK w porównaniu ze zwykłym modułem śrubowym

Łatwy w projektowaniu i instalacji, mały rozmiar i niewielka waga

Wysoka sztywność i wysoka precyzja (do ±0,003 m)

W pełni wyposażony, najbardziej odpowiedni do konstrukcji modułowej

Ale drogie i kosztowne

9. Klasyfikacja modułów robota jednoosiowego

Jednoosiowe moduły robotów są klasyfikowane według różnych zastosowań, np

KK (wysoka precyzja)

SK (cicho)

KC (zintegrowany lekki)

KA (lekki)

KS (wysoka pyłoszczelność)

KU (duża sztywność pyłoszczelna)

KE (prosty pyłoszczelny)

10. Dobór akcesoriów modułu KK

Aby sprostać różnym wymaganiom użytkowym, moduły KK dostępne są dodatkowo z aluminiową osłoną, osłoną teleskopową (osłoną organową), kołnierzem przyłączeniowym silnika i wyłącznikiem krańcowym.

Aluminiowa pokrywa i osłona teleskopowa (pokrywa organów): mogą zapobiegać przedostawaniu się ciał obcych i zanieczyszczeń do modułu KK i wpływaniu na żywotność, precyzję i gładkość.

Kołnierz przyłączeniowy silnika: umożliwia podłączenie różnych typów silników do modułu KK.

Wyłącznik krańcowy: Zapewnia ograniczenia bezpieczeństwa dla pozycjonowania suwaka, punktu początkowego i zapobiegania przekroczeniu zakresu ruchu suwaka.

11. Zastosowania modułu KK

Moduł KK znajduje zastosowanie w szerokiej gamie urządzeń automatyki. Jest powszechnie stosowany w następującym sprzęcie: automatyczna zgrzewarka do cyny, maszyna do blokowania śrub, pick and place z półkami na części, mały sprzęt do przesadzania, maszyna do powlekania, obsługa podnoszenia i umieszczania części, ruch soczewek CCD, automatyczna maszyna do malowania, automatyczny załadunek i rozładunek urządzenie, maszyna do cięcia, sprzęt do produkcji komponentów elektronicznych, mała linia montażowa, mała prasa, zgrzewarka punktowa, sprzęt do laminowania powierzchni, automatyczna maszyna do etykietowania, napełnianie i dozowanie płynów, dozowanie części i komponentów, napełnianie i dozowanie płynów, sprzęt do testowania części, linia produkcyjna obróbka wykończeniowa przedmiotu obrabianego, urządzenie do napełniania materiału, maszyna pakująca, maszyna do grawerowania, przemieszczenie przenośnika taśmowego, sprzęt do czyszczenia przedmiotu obrabianego itp.

Czas publikacji: 18 czerwca 2020 r